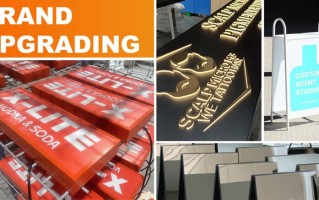

做亚克力标牌,听起来挺简单对吧?不就是切块板子,印点字嘛,但真干过这行的,或者自己订做过标牌吃过亏的,就知道里头门道深了,一个看起来清爽高级的亚克力标牌背后,从想法到落地,每个环节都有人得“扛事儿”,今天咱就抛开那些虚头巴脑的漂亮话,唠点实在的——亚克力标牌制作里的五大“元责任”,搞清楚这些,不管是咱们自己下单,还是跟客户沟通,都能少踩很多坑。

.jpg)

第一元责任:设计——别让“想当然”毁了第一印象

设计是源头,这责任首先得有人担,很多人觉得,设计不就是画个图吗?但亚克力标牌的设计,真不是随便拉个方框打几个字就完事的,设计师得懂材料,亚克力有多厚?3mm、5mm还是8mm?厚度直接影响了立体的感觉和边角的处理方式,是做成透明的、带颜色的还是内雕的?不同效果对后期制作工艺要求天差地别,字体选细线体还是粗黑体?在亚克力上,太细的线条可能雕刻不出来或者容易断,太粗了又可能显得笨重,还有颜色,电脑上看着鲜亮的蓝色,做成实物的亚克力,会不会因为厚度和透光性变得发暗?这些细节,设计师如果只坐在电脑前“想当然”,那出来的设计稿很可能就是个“美丽的陷阱”,工厂根本做不出来,或者做出来完全不是那个味儿,负责任的设计,必须建立在充分了解亚克力特性和后期工艺的基础上,否则就是第一道责任的缺失。

第二元责任:选材——基础不牢,地动山摇

.jpg)

材料这关,责任重大,亚克力板,别名很多,有机玻璃、亚加力等等,但这里头水可深了,有全新料和回收料之分,有国产板和进口板(比如声名在外的德国赛斯、日本三菱)之别,全新料通透性极佳,耐候性强,不容易发黄变脆;回收料价格便宜,但可能用不了多久就“面目全非”,泛黄、起雾、甚至开裂,你说一个门牌,用了半年就模模糊糊,客户找上门来,这责任算谁的?负责任的做法,是根据标牌的使用场景(室内还是户外)、预算和期望寿命,明确推荐合适的板材,是户外的,就必须用抗紫外线好的;要长期保持高透亮的,全新料是底线,这块不能含糊,材料上省的钱,以后会在口碑和售后上加倍还回来。

第三元责任:工艺——细节是魔鬼,工艺见真章

亚克力到了车间,考验的就是工艺的责任心了,切割是第一关,是用激光切还是机械雕刻机切?激光切边缘光滑,自动封边,效率高,但成本也高;机械切割可能会有微小的崩边,需要后续手工打磨,这个选择得根据精度要求和预算来定,接着是雕刻或丝印,雕刻的深度、力度要均匀,特别是背雕(从背面雕刻,正面看是立体字),深度把握不好,正面效果就大打折扣,丝印的话,油墨的附着力、耐刮性怎么样?颜色是否准确?尤其是做多层色彩套印,对位不准就全毁了,还有打磨抛光,边角是直边、斜边还是圆边?抛光是否到位,直接决定了标牌是“工艺品”还是“糙货”,这些工艺环节,每一个操作师傅的手艺和责任心,都直接烙印在成品上。

.jpg)

第四元责任:组装与质检——最后防线,守住口碑

零件都做好了,组装和质检就是最后一道,也是最关键的责任防线,如果是多层粘合的亚克力标牌,用的什么胶水?是专用的无影胶(UV胶)还是普通的?粘合时有没有气泡?有没有对齐?这些都需要极其细致的操作,组装好的标牌,质检员必须“火眼金睛”,有没有划痕?有没有微小的气泡或杂质?颜色对不对?尺寸误差在不在允许范围内?特别是透光标牌,最好要在类似实际使用的光环境下检查一下效果,这道关把不严,前面所有环节的努力都可能白费,一个带着瑕疵的标牌送到客户手里,之前沟通得再愉快也等于零,负责任的厂家,会把质检当成一个独立的、严肃的环节,而不是走个过场。

第五元责任:沟通与交付——有始有终,责任闭环

这个责任,往往被忽略,但却贯穿始终,从最开始理解客户的需求(他到底要这个标牌解决什么问题?是提升品牌形象还是单纯指示方向?),到过程中及时沟通工艺可行性、材料选择,再到最后交付时提供清晰的安装指导甚至保养建议,这构成了一个完整的责任闭环,最怕的就是前期不问,中期不说,后期不理,比如客户想要户外用,你没问,按室内标准做了,装上没多久坏了,这责任怎么分?又或者,一个异形安装的标牌,你不提供安装示意图,客户自己装歪了,效果不好,他也会觉得是你产品的问题,负责任的沟通,是让信息对称,管理好客户的预期,并在交付时画上一个圆满的句号。

所以说,别看一个小小的亚克力标牌,它可是一个“责任共同体”的产物,设计、选材、工艺、质检、沟通,这五大“元责任”环环相扣,哪一环掉了链子,最终呈现的作品都可能不尽如人意,作为需求方,咱们在寻找合作方时,不妨就从这五个维度去考察;作为制作方,更要在每个环节都明确责任,精益求精,毕竟,标牌是一个沉默的代言人,它的品质,直接替你说话。